El mantenimiento de la motivación en un nivel óptimo es uno de los retos más duros a los que puede enfrentarse cualquier emprendedor. Las jornadas maratonianas, los imprevistos o el no saber al 100% cómo lidiar con algunos obstáculos, son los causantes en muchas ocasiones, de la pérdida de motivación y por tanto, de productividad.

Los japoneses, conscientes de que la motivación era la base para mantener la productividad, crearon en el seno de Toyota durante los años 60 esta técnica de gestión basada en cinco principios. Para nombrar esta metodología, escogieron la primera letra del nombre japonés que pone título a cada una de sus cinco fases.

Esta herramienta japonesa se asoció, muchos años después, al modelo Lean y al no necesitar de una formación específica para implementarlos, han conseguido calar en numerosas organizaciones y empresas que buscan ganar en productividad y mejorar el entorno laboral.

De Oriente a Occidente

Cuando se conoció la idea original en Occidente, rápidamente se intentó adaptar esta idea oriental a las estructuras y organizaciones del otro lado del mundo. El método, por tanto, se hizo popular en su término adaptado en inglés, Lean Manufacturing o Just in Time (JIT), y con las adaptaciones pertinentes puede servir de inspiración a freelance y emprendedores.

Cada ‘S’ del método se refiere a una etapa diferente, correspondiente a su vez a otros principios que, según opinan los expertos, necesitan disciplina japonesa para llegar a implantarlos en el seno de las compañías. Se suele aplicar en entornos industriales, pero su efectividad la han llevado hasta Silicon Valley, donde diversas startups están aplicando sus métodos para conseguir orden y eficiencia.

Las palabras que titulan cada una de las fases son ‘seiri’, ‘seiton’, ‘seisō’, ‘seiketsu’ y ‘shitsuke’ cuyos significados serían: clasificar, ordenar de forma racional, limpiar, estandarizar y mantener la disciplina.

Esta metodología recuerda también a los principios que lleva a cabo Marie Kondo en su libro “La magia del orden” o en la serie que la encumbra en Netflix ¡A ordenar!, y que la ha catapultado al éxito. Como en el método de la japonesa, llevar a cabo este tipo de procesos a priori puede parecer antinatural, pero lo cierto es que resulta un método altamente efectivo que puede aplicarse a cualquier aspecto de la vida y que suele ser life-changing.

Parece que los japoneses se entienden entre ellos, y han logrado llevar sus principios de orden, limpieza y estructuración a los rincones menos organizados de las compañías y de las personas para construir un lugar de trabajo que promueva la eficiencia.

Beneficios de una metodología basada en cero defectos

Cuando hablamos de herramientas lean, 5S es una de las más fáciles de implementar, además de una de las mejores formas de introducir la idea de mejora continua al equipo de tu startup.

No necesita avales, porque su éxito se ha demostrado durante décadas – inicialmente en el caso concreto de producción con Toyota, y después replicado por muchas otras empresas-.

Implantar un estándar de orden y limpieza en el puesto de trabajo y establecer unas rutinas básicas de mantenimiento del puesto beneficia a cualquier proceso. Pero 5S sirve para localizar los aspectos no productivos a todos los niveles de la compañía, y hacer lo posible para minimizarlos; es decir: no solo mejoramos el espacio de trabajo, sino también la eficiencia y eficacia en las operaciones.

De esta forma se eliminan despilfarros que no aportan valor al producto final (eso por lo que el cliente está dispuesto a pagar), pero que sí encarecen el proceso y repercuten en el cliente:

- Inventario

- Esperas

- Sobreprocesos

- Movimientos

- Transporte de mercancías

- Exceso de reuniones y correos

- Desperdicio de conocimiento en general

- Mejora de la calidad

- Mejora en la productividad

- Mejora en el tiempo de respuesta…

Fases de las 5S

Las fases de esta metodología son:

Seiri – Clasificación

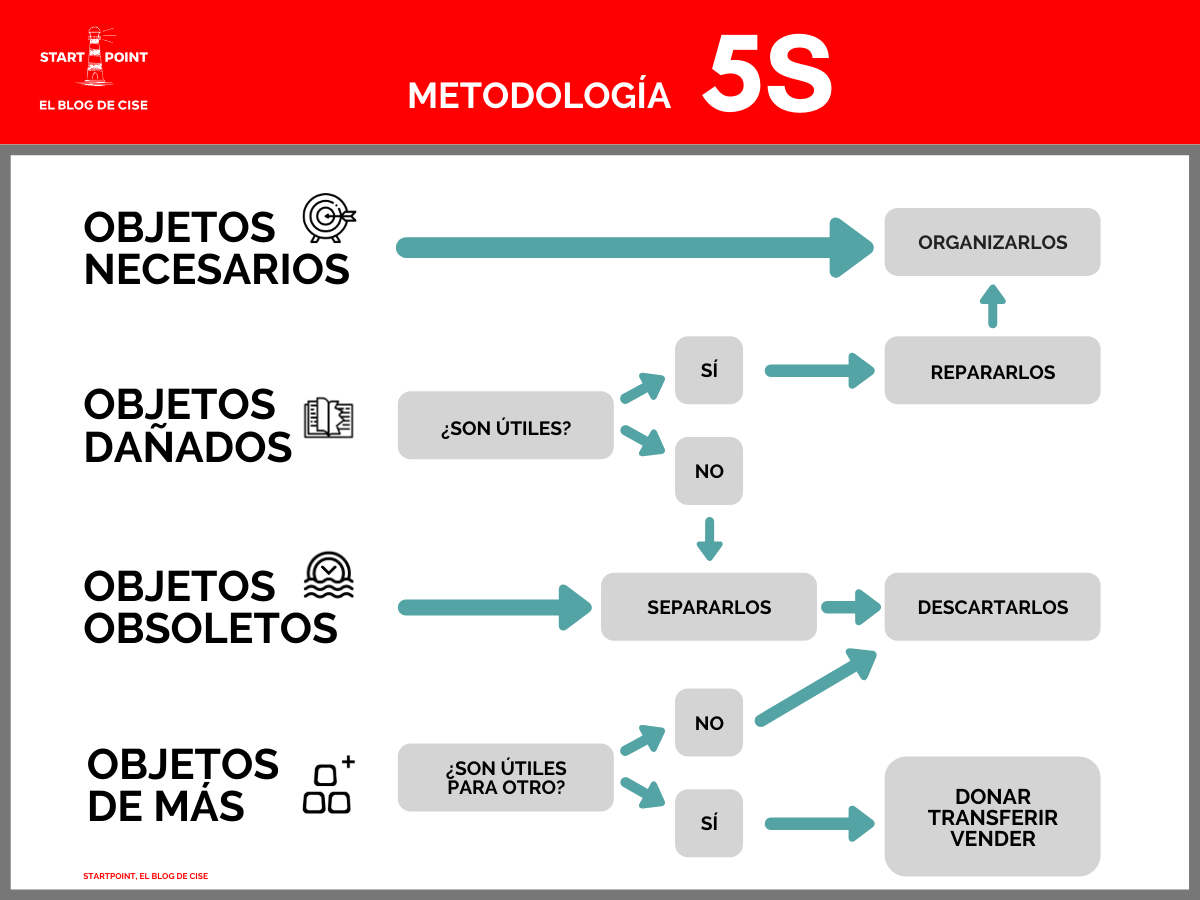

El primer paso que, según los japoneses creadores de esta técnica, tenemos que dar, es la clasificación de todos los objetos y materiales que tenemos en el lugar de trabajo. De esta forma, se elimina todo lo innecesario y se identifica lo realmente necesario en el proceso diario de trabajo. Para realizar este primer paso con efectividad se debe:

- Decidir qué criterio se va a elegir para llevar a cabo la eliminación de objetos. Puedes centrarte en su utilidad o la cantidad de veces al día que tienes que usarlo.

- Cuando se termina de elegir qué artículos son necesarios y cuáles no, los que no nos van a ser útiles deben ser eliminados.

- Los objetos que nos quedamos, se deben clasificar según la frecuencia que los usemos.

Seiton – Ordenar de forma racional

Una vez se ha eliminado el material innecesario, se pasa a la segunda fase en la que se trata de ordenar el resto de objetos. Para ello hay que tener en cuenta la frecuencia de uso de cada uno de ellos. Si los usamos a diario, se tiene que encontrar dentro de nuestro campo visual. Si los usamos con menos frecuencia, se deben poner más alejados y no necesariamente encima de la mesa de trabajo.

Seiso – Limpiar

El seiso es una de las etapas fundamentales de esta metodología. Se trata de limpiar a diario, antes y después de la jornada laboral, el espacio de trabajo. Una limpieza adecuada ayudará a enfocarse más y mejorar la productividad.

Seiketsu – Estandarización

Llegados a este punto, Marie Kondo estaría muy orgullosa de nuestro trabajo. Esta fase trata de convertir en hábito las anteriores para conseguir llevarlas a cabo de forma natural, sin tener que pensar demasiado en ellas. Para conseguir interiorizarlo, necesitamos observar a diario nuestro espacio de trabajo, recordar el nuevo orden de todos los objetos y crear un documento donde se recoja todo. Muchas empresas, para conseguir la estandarización, crean competiciones entre departamentos y ofrecen a cambio premios para incentivar a los empleados a cumplir los objetivos.

Shitsuke – Mantener la disciplina

La última fase del método pretende que se trabaje, desde ese momento, siguiendo las normas que se han establecido. Incorporar acciones que ayuden a la mejora continua puede ser un aliciente.

Más allá de las 5S

Algunos hablan de 4S o 4 puntos adicionales relacionados directamente con este sistema:

-

Shikari (constancia). Capacidad de realizar esas acciones de mejora en el tiempo.

-

Shitsukoku (compromiso). Realizar algo ya pactado (visión ética).

-

Seishoo (coordinación). Realizar una tarea específica relacionada con las de otras personas para lograr un bien común.

-

Seido (sincronización). Establecer las acciones concretas que cada persona debe llevar a cabo.

La mejor parte que tiene este sistema es que se trata de una guía que explica de forma detallada las acciones que tenemos que seguir para mejorar en nuestro día a día, aunque a priori parezcan muy obvias, no siempre se llevan a cabo por falta de la correcta metodología. No solo está orientado a lo material, lo físico o tangible. Piensa en tu sistema de organización y en cómo compartes la información dentro de la empresa, por ejemplo. Si no hay un método establecido puede llegar a ser muy caótico y darte problemas.

También es esencial que se trabaje en equipo para llevarla a cabo, una sola persona no puede hacerlo. Por eso es necesario establecer un grupo de trabajo que esté formado y crea en esta metodología (o filosofía). Lo primero será analizar los principales problemas de la compañía, relacionados con estas cinco fases vistas, ver qué puntos necesitan más atención. Las evaluaciones periódicas son igual de necesarias: observar y medir cómo se desarrolla el proceso y modificar según lo que vayamos observando para depurar el proceso.

La lógica de este sistema sigue estando vigente y aplicándose en numerosas empresas, pero lo más difícil es pararse a reflexionar sobre el estado actual de la empresa y que todas las personas involucradas se comprometan a llevarlo a cabo sin abandonar.